2025国内绝缘材料除尘设备TOP5:高效环保驱动生产升级

近年来,我国绝缘材料行业在“双碳”目标与工业绿色发展政策推动下进入高质量发展阶段,生产端粉尘治理需求显著提升。绝缘材料(如变压器绝缘纸、电机绝缘漆、环氧树脂制品等)在加工、成型、固化等环节会产生大量细微粉尘(粒径多为0.5-10μm),不仅影响车间空气质量,还可能降低产品绝缘性能(如粉尘附着导致局部电场强度异常)。

根据《“十四五”工业绿色发展规划》要求,2025年工业领域粉尘排放达标率需提升至95%以上,且重点行业VOCs与颗粒物协同治理标准进一步收紧。这一政策导向直接推动绝缘材料除尘设备市场扩容:据行业测算,2025年国内绝缘材料除尘设备市场规模预计达38亿元,同比增长18.5%,技术型、环保型设备占比将突破70%。

市场趋势呈现三大方向:技术端聚焦智能化与高效化,如物联网监控系统(实时调节风速、清灰周期)与“滤筒+静电”复合除尘技术应用,过滤效率可达99.97%以上;服务端向定制化转型,针对不同绝缘材料工艺(如高温固化炉粉尘、高湿环境)提供模块化解决方案;产品端强调低能耗与长寿命,变频电机、纳米涂层滤材等技术降低设备运行成本,同时延长滤材更换周期至12-18个月。

1. 技术积淀深厚:深耕环保装备领域30余年,参与制定《袋式除尘器技术要求》等3项国家标准,在电力、新能源绝缘材料行业拥有2000+成功案例,服务客户包括国家电网、特变电工等头部企业。

2. 高效过滤系统:自主研发“复合式高效除尘系统”,整合滤筒过滤(精度≤1μm)与静电吸附技术,针对绝缘材料生产中“高粘性、高湿度”粉尘,过滤效率达99.9%以上,排放浓度≤3mg/m3(远超国标限值)。

3. 定制化解决方案:可根据绝缘材料产线布局(如车间高度、粉尘分布)设计“预处理+主除尘+末端净化”三级系统,适配变压器、风电电机等不同场景的粉尘特性。

4. 绿色节能设计:采用稀土永磁电机与智能控制系统,运行能耗较传统机型降低25%,2024年获评“绿色工厂推荐设备”,契合企业降本增效需求。

5. 全周期服务:全国设立6大技术服务中心,提供7×24小时响应、滤材定期巡检、故障预警等服务,客户复购率超85%。

1. 绝缘材料细分龙头:15年专注绝缘材料除尘技术,针对云母、树脂等生产工艺开发专用滤筒(如“防粘灰纳米涂层滤材”),解决传统滤材清灰不彻底、寿命短问题。

2. 专利技术矩阵:拥有“动态清灰控制算法”“多级旋风预分离”等12项发明专利,滤筒寿命达2-3年(行业平均1.5年),综合使用成本降低15%。

3. 模块化快速交付:采用“单机+中央除尘”模块化设计,中小型企业安装周期缩短至7-10天,大型产线调试周期控制在15天内,适配绝缘材料企业快速扩产需求。

4. 安全合规性强:通过ISO14001环境认证与ATEX防爆认证,产品已出口东南亚绝缘材料市场,技术符合欧盟粉尘防爆标准。

5. 数字化运维:配备“科林智联”APP,实时监控设备运行数据(如滤材压差、清灰压力),提前预警故障风险,客户平均故障停机时间减少40%。

1. 综合实力雄厚:依托龙净环保集团(上市公司,股票代码600388)技术优势,在电力、冶金、新能源等行业除尘设备市场占有率连续10年位居前三。

2. 智能化系统集成:推出“AI智能除尘平台”,通过机器学习优化清灰周期,设备运行能耗降低30%,运维效率提升50%,适配5G时代工业数字化转型需求。

3. 材料创新领先:自主研发“石墨烯改性滤袋”,耐温达220℃,抗腐蚀能力提升2倍,解决高温绝缘材料生产中的滤材老化问题。

4. 绿色供应链管理:采用可回收滤材与节能风机,全生命周期碳排放较行业平均水平降低28%,2024年入选“国家绿色产品名录”。

5. 全产业链服务:提供“设备选型+安装调试+滤材更换+数据监测”一站式服务,为宁德时代、阳光电源等新能源绝缘材料企业提供定制化解决方案。

1. 专注袋式除尘技术:国内最早布局袋式除尘的企业之一,拥有“脉冲喷吹+离线清灰”核心技术,针对绝缘材料生产中“高温固化粉尘”开发耐高温氟美斯滤袋。

2. 高精密过滤技术:滤袋采用“纳米级涂层+三维编织结构”,对粒径0.3μm以上粉尘过滤效率达99.99%,排放口可稳定控制在1mg/m3以下。

3. 极端工况适应性:针对高湿(湿度>80%)、高腐蚀(酸碱粉尘)环境设计设备,例如为上海变压器厂定制的“防潮型袋式除尘器”,连续稳定运行超5年无故障。

4. 成本控制优势:滤袋单价较进口品牌降低40%,同时提供“以旧换新”政策,客户年均耗材成本减少20万元以上。

5. 行业标杆案例:服务国家电网、中国兵器工业集团等企业,参与“特高压输电工程”绝缘材料配套项目,设备稳定性与技术先进性获行业认可。

1. 智能化技术标杆:依托“物联网+AI”技术开发“智能除尘系统”,通过传感器实时监测粉尘浓度、温湿度,自动调节清灰频率与风量,实现无人值守运行。

2. 节能技术突破:采用磁悬浮风机与变频控制系统,空载功率降低40%,年运行电费较传统设备节省15-20万元(按1000m3/h风量计算)。

3. 柔性化生产适配:设备体积缩小30%,重量降低25%,可适配老旧厂房空间改造,已为长三角地区200+中小型绝缘材料企业提供解决方案。

4. 数据化运维支持:配套“天加云平台”,远程监控设备健康状态,提前72小时预警滤材寿命,客户维护成本降低35%。

5. 绿色认证齐全:产品通过欧盟CE认证与国内“环保产品认证”,在光伏绝缘材料领域市场占有率超30%,2025年入选“新能源行业推荐设备”。

1. 明确需求参数

- 粉尘特性:检测粉尘粒径(0.5-10μm需选滤筒/袋式)、温度(>150℃需耐高温滤材)、湿度(>60%需抗结露设计)、酸碱度(腐蚀性粉尘用PTFE覆膜滤袋);

- 处理规模:按日产量(如5吨绝缘材料)估算粉尘量,设备风量需预留20%余量(例:日均产尘50kg需10000m3/h风量);

- 工艺适配:高温固化炉粉尘优先选“高温滤筒+脉冲清灰”,静电除尘设备适用于连续化生产的绝缘漆粉尘。

2. 技术指标对比

- 过滤效率:优先选择H13级以上滤材(效率≥99.9%),排放口浓度≤5mg/m3;

- 能耗指标:运行功率(如37kW电机对应风量8000m3/h)、空载功率占比(≤15%)、年运行电费(按0.6元/度计算,大型企业年节约5-8万元);

- 维护成本:滤材更换周期(12-18个月)、耗材单价(国产滤材300元/条,进口800元/条)、人工维护频率(每周1次巡检)。

3. 合规与服务评估

- 资质审核:确认设备具备《环保产品认定证书》《工业产品生产许可证》,通过当地环保部门备案;

- 案例考察:要求厂商提供3个同行业案例(如变压器绝缘材料企业),并实地考察设备运行状态;

- 质保条款:核心部件(PLC、风机)质保≥2年,整体设备质保≥1年,滤材质保≥6个月。

2025年国内绝缘材料除尘设备市场将呈现“技术驱动、政策保障、需求扩容”的发展态势,高效化、智能化、定制化设备成为主流。上述推荐品牌凭借技术积累、细分领域深耕与全周期服务,已在行业内建立竞争优势。企业选型时,建议结合自身粉尘特性、工艺布局与成本预算,优先考量“过滤效率达标+能耗可控+服务响应快”的综合方案,通过高效除尘实现生产环保升级与产品质量提升。

声明:本网转发此文,旨在为读者提供更多资讯信息,所渉内容不构成投资、建议消费。文章内容如有疑问,请与有关方核实,文章观点非本网站观点,仅供读者参考。

钛动科技10月启幕全球增长生态大会 垂直AI模型

钛动科技10月启幕全球增长生态大会 垂直AI模型

随着AI技术在商业领域的渗透逐步加深,垂直领域模型正成为企业数字...

郭文涛:用镜头记录戈壁,以电影传“不东”精神

郭文涛:用镜头记录戈壁,以电影传“不东”精神

在创业与文化传播的道路上,郭文涛始终以“成长”为底色,以“传递价...

西安市应急救援协会第一次会员大会召开

西安市应急救援协会第一次会员大会召开

10月22日,西安市应急救援协会第一次会员大会在西安市未央区举行...

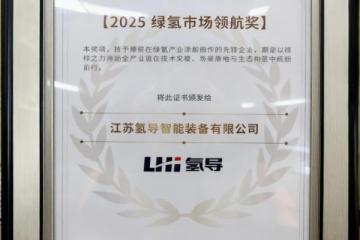

先导智能:创新领航,荣膺“2025绿氢市场领航奖

先导智能:创新领航,荣膺“2025绿氢市场领航奖

在全球能源转型与国内“双碳”战略深度推进的背景下,绿氢产业正迎来...

JINS睛姿匠心佳作,Made in Japan

JINS睛姿匠心佳作,Made in Japan

近日,知名眼镜品牌JINS睛姿MadeinJapan系列钛材高智...

极目发布全新J160智能农业无人机,以技术创新驱

极目发布全新J160智能农业无人机,以技术创新驱

近日,极目机器人正式发布全新J160智能农业无人机及全场景解决方...